Совершенствование управления материальными потоками предприятия. Совершенствование системы управления материальными потоками. построение различных вариантов математических моделей функционирования логистических систем

Управление материальными потоками в производстве

Введение 4

1 Теоретические основы управления материальными потоками в производстве и их диагностики

1. 1 Сущность и содержание управления материальными потоками в производстве 7

1. 2 Системы управления материальными потоками в

производстве 16

1. 3 Методические основы диагностики управления материальными потоками в производстве 23

2. 1 Краткая характеристика ЗАО «Тяжмехпресс» 28

2. 2 Диагностика состояния системы управления материальными потоками 33

2. 3 Оценка экономической эффективности системы управления материальными потоками 43

3. 1 Выбор системы управления материальными потоками в производстве 49

3. 2 Разработка интегрированной системы управления материальными потоками на ЗАО «Тяжмехпресс» 58

Расчетное задание. Планирование потребностей в материалах, деталях, узлах (MRP) 68

Заключение 71

Список используемой литературы 74

Приложения 76

Введение

Экономическая ситуация в России и складывающиеся рыночные отношения требуют серьезного пересмотра принципов и механизмов управления производством на промышленных предприятиях. Современная производственно-экономическая деятельность характеризуется высокой динамичностью, связанной с постоянно изменяющимися потребностями рынка, ориентацией производства товаров и услуг на индивидуальные потребности заказчиков и клиентов, непрерывным совершенствованием технических возможностей и сильной конкуренцией. Эффективную реализацию производственных процессов в развивающейся рыночной среде способны обеспечить современные подходы к управлению материальными потоками, позволяющие оптимизировать процесс товародвижения от материального обеспечения до сбыта готовой продукции.

Теоретическая сложность и практическая значимость проблемы управления материальными потоками привлекли внимание большого числа исследователей как в нашей стране, так и за рубежом. Разнообразным аспектам этой проблемы посвящены научные труды Б.А. Аникина, A.M. Гаджинского, М.П. Гордона, М.Е. Залмановой, А.А. Колобова, Д.Д. Костоглодова, О.В. Лавровой, Л.Б. Миротина, И.Н. Омельченко, Ю.М. Неруша, О.А. Новикова, Б.К. Плоткина, В.Н. Родионовой, А.И. Семененко, В.Н. Сергеева, А.А. Смехова, В.И. Стаханова, О.Г. Туровца, С.А. Уварова, Р. Башюу, Д. Бауэрсокса, Д. Клосса, Дж. Койла, Г. Павеллека и др. В них широко обсуждаются вопросы организации материалопроводящей цепи и раскрываются особенности управления процессом товародвижения на отдельных его стадиях.

Вместе с тем, в выполненных исследованиях не нашли достаточного отражения теоретические и прикладные вопросы управления материальными потоками, оценки состояния и эффективности функционирования систем управления производством, формирования интегрированной управляющей системы «закупка - производство - сбыт». Нет комплексных исследований, охватывающих вопросы создания, обеспечения функционирования и совершенствования управления ма

териальными потоками в условиях ориентации производства на потребителя.

В связи с этим исследования, связанные с выявлением особенностей и направлений развития управления материальными потоками в производстве в современных условиях, представляются актуальными и имеющими народнохозяйственное значение.

Целью курсовой работы является исследование теоретических проблем управления материальными потоками в производстве и разработка методических рекомендаций и практических предложений по диагностике управления материальными потоками в производстве, а также построению системы управления материальными потоками в производстве.

Поставленная цель определила необходимость решения следующих задач:

Исследовать сущность и содержание управления материальными потоками в производстве;

Сформировать представление об организационной диагностике и предложить методические рекомендации по проведению диагностических исследований состояния управления материальными потоками в производстве;

Выполнить исследование состояния управления материальными потоками на машиностроительном предприятии;

Определить критерии оценки эффективности функционирования системы управления материальными потоками в производстве;

В качестве предмета исследования выступают методические и организационные подходы к управлению материальными потоками в производстве и формированию эффективной системы управления материальными потоками.

Объектом исследования является ЗАО «Тяжмехпресс».

Теоретической и методологической основой исследования являются труды ведущих отечественных и зарубежных ученых в области логистики и производственного менеджмента, а также материалы и рекомендации научно-практических конференций и семинаров, посвященных современным проблемам управления материальными потоками на производственных предприятиях.

Анализ осуществлялся на основе результатов практических исследований состояния управления материальными потоками на предприятии города Воронежа - ЗАО «Тяжмехпресс» с использованием методических разработок различных авторов.

1 Теоретические основы управления материальными потоками в производстве

1. 1 Сущность и содержание управления материальными потоками в производстве

Процесс управления материальным потоком на стадиях закупки материалов, производства и сбыта продукции промышленными предприятиями является объектом изучения новой научной и учебной дисциплины «производственная логистика».

Производственная логистика включает управление движением материалов, организацию работы транспорта и складов, внутрипроизводственных потоков и многое другое. Принципиальной особенностью производственной логистики как науки является взаимосвязанное рассмотрение и интеграция перечисленных сфер деятельности предприятия в единую систему, позволяющие реализовать принципы сквозного управления материальными потоками.

Использование принципов логистики в управлении материальными потоками началось сравнительно недавно. В конце 60-х годов американские ученые разработали концепцию материального потока, которая предполагала выделение движения материалов в самостоятельный объект управления и формирование специального механизма, регулирующего перемещение материалов внутри корпорации. Предпосылкой такого подхода послужили трудности координации снабженческих, производственных и сбытовых подразделений крупных производственных организаций в условиях постоянных рыночных колебаний. Требовалось синхронизировать стадии закупки материалов и производство продукции, обеспечить регулирование всех видов запасов и ритмичное снабжение, снизить издержки, связанные с хранением и перемещением материалов .

На основе анализа данных многочисленных источников зарубежные исследователи проблем материального потока выделяют основные виды деятельности, направленные на реализацию указанных целей. К их числу относятся: размещение производственных мощностей и складов; закупка, организация хранения сырья; перевозки, перемещение материалов в ходе производства; производственный контроль использования материалов, контроль запасов; упаковка; организация процесса распределения готовой продукции; перемещение персонала; обслуживание потребителей. Как видим, в подсистему управления материальными потоками включается весь набор традиционных и достаточно автономных функций снабжения, внутризаводского перемещения и сбыта продукции.

Современный этап развития материальными потоками характеризуется расширением сферы действия за пределы традиционных функций.

В настоящее время нет общепризнанных методологических основ создания логистических систем управления материальными потоками в производстве. Однако наиболее развивающимся направлением является подход, основанный на рассмотрении предприятия как целостной производственно-сбытовой системы. Дополнительно уже к существующим функциям системы управления материальными потоками здесь появляются такие, как прогнозирование сбыта продукции, производственное планирование, контроль материальных и информационных потоков в процессе производства, проектирование логистической системы и другое .

В современной отечественной и зарубежной экономической литературе понятие «управление материальными потоками» появилось сравнительно недавно в связи с потребностью объяснения причинно-следственных связей, возникающих при взаимодействии материальных потоков в процессе их движения в стадиях закупки, производства и сбыта продукции. Р. Джонсон, Ф. Каст и Д. Розенцвейг впервые, хотя и в общем виде, сформулировали особенности управления материальными потоками в интегрированной системе «производство — реализация товаров» . Однако четкого определения данного понятия как в теоретическом плане, так и тем более, в хозяйственной практике пока не существует.

Обобщение различных точек зрения по рассматриваемому вопросу показывает, что все они выражают мысль о том, что управление материальными потоками, во-первых, является одной из функций управления предприятием и имеет своим объектом материальные потоки на стадиях закупки, производства и сбыта продукции; во-вторых, связано с процессами, совершающимися в системе «производство - распределение готовой продукции»; в-третьих, предполагает использование принципиально новых подходов к обеспечению эффективности деятельности предприятия; в-четвертых, обеспечивает адаптацию предприятия к требованиям посредством координации действий всех подразделений, задействованных в выполнении производственных заказов, и проведения направленных изменений в системе «закупка - производство — сбыт». Все это позволяет рассматривать управление материальными потоками в качестве специфической области управленческой деятельности, отличной от других ее сфер .

Известно, что материальные ресурсы на предприятии принимают форму вещественных предметов труда. В силу разделения и кооперации труда в процессе организации производства происходит изолирование его различных стадий и обособление различных работ и производственных подразделений. Поэтому предметы труда постоянно перемещаются от одного рабочего центра к другому, между участками и цехами, где они подвергаются соответствующим изменениям по ходу технологического процесса.

Отмеченная особенность процесса производства позволяет рассматривать предприятие как систему, помещаемую на пути движения материалов от источников ресурсов до потребителей для преобразования их в удобную для них форму.

Перемещения предметов труда в соответствии с технологическим процессом изготовления продукции и составляют систему материальных потоков на предприятии.

По своей структуре и содержанию материальный поток неоднороден: он состоит из множества элементарных потоков. Сущностными характеристиками элементарных потоков являются: направленность движения ресурсов; способность к аккумуляции, то есть образованию запасов; однономенклатурность; наличие источника возникновения (поставок) ресурсов и их потребления в конкретные моменты времени; неравномерность движения на отдельных участках и разрывы в плотности потока.

Для того чтобы организовать материальные потоки, необходимо достаточно полно их проклассифицировать. По мнению автора, основными признаками классификации могут быть: место возникновения материальных потоков, характер выполняемых логистических операций и факторы образования (рис. 1. 1) .

Несмотря на принципиальную техническую и технологическую общность этапов, материальный поток по структуре перемещаемых предметов руда, времени, схемам их складской переработки и доставки к месту назначения разделяется на внешний (внепроизводственный) и внутрипроизводственный. Внепроизводственная стадия движения охватывает транспортирование продукции от изготовителей к потребителям транзитом или через склад. Внутрипроизводственная стадия начинается с приемки поступивших материалов, включая их складирование и перемещение между складами и цехами, и завершается отправкой готовой продукции.

В зависимости от характера выполняемых операций выделяют потоки закупаемых материалов, производственные, транспортные, потоки реализуемых товаров и услуг. Потоки закупаемых материалов формируются в процессе получения, обработки и выполнения заказов. Источником их возникновения является склад поставщика, местом потребления - склад сырья и комплектующих предприятия-потребителя. Производственные потоки возникают и функционируют в процессе производства и обусловлены протеканием частичных производственных процессов. Потоки реализуемых товаров и услуг формируются на этапе сбыта готовой продукции и связаны с выполнением функций подбора и упаковки готовой продукции, ее хранением и поставкой потребителю. Транспортные потоки составляют материалы, находящиеся в процессе перемещения между стадиями товародвижения.

В зависимости от факторов образования отмеченные потоки разделяются на потоки сырья, полуфабрикатов, комплектующих, заготовок, сборочных единиц и готовой продукции.

Организация материальных потоков и управления ими на предприятии неразрывно связаны между собой и образуют систему.

В процессе организации достигается объединение элементарных материальных потоков и создаются условия для эффективного функционирования производственной системы. Управление материальными потоками обеспечивает постоянный контроль хода выполнения производственных запасов и оказывает необходимое воздействие на производственную систему с тем, чтобы удерживать ее параметры в заданных пределах для достижения поставленных перед предприятиями целей.

Рисунок 1. 1 - Классификация материальных потоков

Таким образом, формирование материальных потоков и установление пространственных и временных связей между участниками товародвижения осуществляется посредством организации производства.

На основе изложенных положений управление материальными потоками можно выделить в самостоятельную подсистему организации производства.

Подсистема управления материальными потоками связана с рядом элементных и функциональных подсистем организация производства, к числу которых можно отнести: организацию движения материальных потоков, организацию транспортных и складских работ, организацию материального обеспечения производства, организацию сбыта продукции. Каждая из этих подсистем имеет своим объектом совокупность материальных потоков и выполняет только присущие ей задачи.

Соприкасаясь между собой в единой системе управления, каждая из подсистем имеет свой объект управления, в сочетании с которым она выступает в качестве единой организационной системы.

Объектом управления материальными потоками в системе организации производства является комплекс работ по закупке материалов, производству продукции и ее сбыту.

Управление материальными потоками на промышленном предприятии следует рассматривать, как процесс целенаправленного воздействия на организации и отдельные лица, занятые продвижением сырьевых материалов, готовой продукции и связанной с этим информацией из пункта производства в пункт потребления продукции.

Управление материальными потоками носит межфункциональный характер и устанавливает согласованность между отдельными видами работ на протяжении всего пути движения материалов, начиная с процесса закупки сырья до выпуска готовой продукции. Подсистема управления материальными потоками решает задачи по обеспечению взаимного соответствия материальных и информационных потоков, контролированию материального потока, оперативному управлению поставками и производством продукции, формированию организационной системы, осуществляющей связи и координацию работы всех звеньев материалопроводящей цепи в процессе производства. Выполнение поставленных задач достигается путем управления ходом и сроками выполнения производственных заказов с момента получения соответствующей заявки, управления запасами на всех этапах товародвижения, управления материальным обеспечением и сбытом готовой продукции. При этом управление выполняет функции, обусловленные поддержанием устойчивого функционирования созданной системы, а именно, функции координации, планирования, контроля, регулирования.

Таким образом, управление материальными потоками объединяет участников процесса производства и обеспечивает интеграцию всех подсистем в единую производственную систему .

Управление материальными потоками достигается посредством целенаправленных действий и в этом качестве выступает как особый процесс - процесс управления.

Характеристические признаки управления находят выражение в его функциях. Под «функцией» понимается группа логистических операций, направленных на реализацию целей логистической системы, задаваемая значениями показателей, являющихся ее выходными переменными.

Как показал анализ, четкого представления о характере функций логистического управления в учебной и научной литературе пока не сложилось. Сущность управления материальными потоками выражается в его функциях, состав которых носит универсальный для всех систем управления характер, а содержание обусловлено спецификой процесса прохождения заказа в материалопроводящей цепи. Исходя из этих позиций, в курсовой работе сформирован состав и раскрыто содержание следующих функций управления материальными потоками в производстве следующим образом:

1) планирование материальных потоков предполагает определение и обоснование целей и задач системы движения предметов труда в процессе выполнения заказа, разработку программы действий по достижению поставленных целей, в том числе прогнозирование параметров материалопотока, осуществление объемно-календарного планирования распределения материалов и загрузки мощностей в ходе выполнения заказа потребителей;

2) организация материальных потоков заключается в формировании материальных потоков и установлении пространственных и временных связей между звеньями материалопроводящей цепи, а также создании системы управления материальными потоками в производстве;

3) контроль состояния материальных потоков призван обеспечить непрерывное наблюдение и проверку параметров материалопотока и характеристик процесса товародвижения, выявление и анализ отклонений от плановых заданий по выполнению производственных заказов, затрудняющих достижение поставленной цели;

4) регулирование материальных потоков предполагает анализ нарушений сроков и хода выполнения производственных заказов и вызвавших их причин, разработку программы устранения отклонений в заданных параметрах и мер, обеспечивающих ее реализацию.

Посредством реализации перечисленных функций управления материальными потоками обеспечивается построение и функционирование системы организации выполнения производственных заказов .

Перечисленные функции управления материальными потоками являются наиболее общими и характерны для всех производственно-сбытовых систем.

Вместе с тем, объектами управления в логистике являются не только процессы, протекающие в различных звеньях логистической цепи, но и конкретные параметры как самой системы логистики, так и материальных потоков. В связи с этим функции управления целесообразно, на взгляд автора, дифференцировать по целевому назначению.

В зависимости от реализуемой цели управление материальными потоками может бить ориентировано на управление ходом и сроками выполнения производственных заказов, управление материально-техническим обеспечением производства, управление запасами в производстве, управление распределением продукции. Каждая из отмеченных подсистем управления обеспечивает решение возложенных на нее задач, а в совокупности - решение задач, стоящих перед предприятием.

Проведенное автором исследование литературы по данному вопросу позволило сформулировать адекватные современной экономической ситуации принципы организации управления материальными потоками в производстве. Исходя из степени общности и широты решаемых задач, выделены три группы принципов: общеметодологические, специфические и ситуативные, отражающие особенности логистического подхода к управлению материальными потоками, представленные в таблице 1.1 .

Таблица 1. 1 - Принципы организации управления материальными потоками в производстве

1. 2 Системы управления материальными потоками в производстве

Под системой управления материальными потоками понимается организационный механизм формирования планирования и регулирования материальных потоков в рамках внутрипроизводственной логистической системы.

Управление движением материальных потоков в производстве может осуществляться с использованием модели «воронки». Воронка служит для упрощенного описания процесса движения материальных потоков в отдельных звеньях логистической цепи. В качестве реального объекта модели могут выступать: цех, участок, рабочее место, система складов или транспортная система.

Принципиальная схема прохождения материальных потоков через «воронку» представлена на рис. 1. 3 . Поступающие в воронку заказы изображены на рис. 1. 3 в виде шаров различной величины. Объем шара соответствует трудоемкости заказа. Система имеет максимальную пропускную способность (мощность), которая достигается при условии рационального планирования материальных потоков (распределения заказов по отрезкам планового периода и формирования очередности выполнения работ). Процесс поступления и выбытия заказов изображается в виде ломаной лини «запуска» или «выпуска» средняя длительность цикла заказа устанавливается исходя из объема незавершенного производства и реальной пропускной способности системы по формуле:

где ТЦ - длительность цикла выполнения заказа;

Zн ср - средняя величина незавершенного производства;

Nср - усредненное число выполненных заказов в единицу времени.

Рис. 1. 3 - Воронкообразная модель логистической системы

(IFA, Univerität Hannover)

Правила приоритетов в выполнении заказов

Последовательность прохождения заказов через звенья логистической цепи устанавливается с помощью правил распределения работ (обслуживания заказов), предписывающих те или иные приоритеты при выполнении работ. В практике управления материальными потоками используются следующие правила приоритетов:

FIFO: «первый пришел - первый ушел», то есть наивысший приоритет придается заказу, который раньше других поступил в систему;

LIFO: «последний пришел - первый обслужен», т.е. наивысший приоритет придается заказу, поступившему на обслуживание последним. Это правило наиболее часто применяется в системах складирования в тех случаях, когда материалы уложены таким образом, что достать их можно только сверху;

SPT: «правило кратчайшей операции», наивысший приоритет приписывается заказу с наименьшей длительностью выполнения в данном звене.

Указанные правила позволяют сократить время ожидания и среднюю длительность цикла выполнения заказа.

В тех случаях, когда целью управления материальными потоками является обеспечение установленных сроков поставки, используются правила управления, учитывающие информацию о времени выполнения заказов. Такими правилами являются следующие:

MST: «минимальный резерв времени», наивысший приоритет присваивается заказу, имеющему наименьшее резервное время. Резервное время определяется как разность между сроком выполнения заказа и сроком, к которому заказ может быть выполнен при отсутствии межоперационного пролеживания;

EDD: «наиболее ранний срок исполнения», т.е. наивысший приоритет придается заказу с наиболее ранним сроком выполнения .

Управление материальными потоками в рамках внутрипроизводственных логистических систем может осуществляться двумя принципиально различными способами: путем «выталкивания» или «вытягивания» заказа.

Выталкивающая система управления материальными потоками основана на прогнозировании размера запасов сырья, материалов, деталей для каждого звена логистической цепи. Исходя из этого прогноза осуществляется управление всем многоэтапным процессом производства путем обеспечения оправданного объема материального запаса на каждой стадии обработки. При данной системе управления материальными потоками предметы труда перемещаются с одного участка на другой (следующий по технологическому процессу) независимо от его готовности к обработке и потребности в этих деталях, то есть без наличия соответствующего заказа. Материальный поток как бы «выталкивается» получателю по команде, поступающей из центральной системы управления производством (рис. 1. 4).

Такой способ управления материальными потоками позволяет увязать сложный производственный механизм в единую систему и максимально задействовать рабочих и оборудование в производстве. Однако в случае резкого изменения спроса использование «выталкивающей» системы приводит к созданию избыточного запаса и «затовариванию» из-за отсутствия возможности «перепланирования» производства для каждой стадии.

Вытягивающая система предполагает сохранение минимального уровня запасов на каждом этапе производства и движения заказа от последующего участка к предыдущему. Последующий участок заказывает материал в соответствии с нормой и временем потребления своих изделий. План-график работы устанавливается только для участка (цеха) - потребителя. Участок-производитель не имеет конкретного графика и плана и работает в соответствии с поступившим заказом. Таким образом, изготавливаются только те детали, которые реально нужны и только тогда, когда в этом возникает необходимость (рис. 1. 5) .

Рис. 1. 4 - Выталкивающая система управления материальными потоками

Рис. 1. 5 - Вытягивающая система управления материальными потоками

Для того чтобы добиться разработки и внедрения в практику хозяйствования логистических систем управления материальными потоками, необходимо специальное организационное обеспечение - система управления, охватывающая собой весь комплекс работ технико-экономического и организационного характера, осуществляемых в процессе движения материальных потоков.

В настоящее время в мировой практике используется несколько систем управления материальными потоками. Наиболее распространенные:

Планирование производственных ресурсов (МРП),

Управление и планирование распределением продукции (ДПР),

Управление материальными потоками «точно вовремя» (ЛТ),

Оптимизированная технология производства (ОПТ).

Таблица 1. 2 - Системы управления материальными потоками

Продолжение таблицы 1. 2 |

|

Кроме этого, в 80-х годах были разработаны и нашли применение новые методы управления потоками электронно-информационных коммуникаций клиента и поставщика на основе передачи данных; заказные сети, увязывающие в одну цепочку все потребности и способы их покрытия; и другие.

В Приложении В содержится обобщенная характеристика основных предпосылок рассмотренных систем.

Используемые на практике системы управления материальными потоками объединяет одно качество - они решают внутрипроизводственные задачи управления товародвижением и являются микрологистическими системами. В то же время каждая из них нацелена на выполнение главным образом одной из целей логистики и потому является локальной, узконаправленной системой .

1. 3 Методические основы диагностики управления материальными потоками в производстве

Методология, методы и приемы диагностики систем управления материальными потоками имеют много общего с теоретическими и методическими основами организационного анализа и принятия решений. Однако специфика объекта в значительной мере определяет особенности в соотношении используемых подходов к анализу состояния, проблем, поиску и выбору решений. Это вызывает необходимость формирования системы специальных процедур и правил диагностического исследования применительно к сфере управления материальными потоками.

Целью диагностики является повышение эффективности функционирования системы управления. Возможная динамика показателей эффективности определяется способностью системы управления материальными потоками достигать поставленные цели при изменении требований к ней со стороны внешнего окружения и внутренней среды. Инструментом достижения этой цели служит преобразование (совершенствование) системы и (или) ее развитие, направленное на расширение возможности адаптивного поведения в среде. Выявление проблем (причин отклонений от нормального состояния системы) и определение путей их разрешения в соответствии с требованиями среды составляет содержание процесса диагностики.

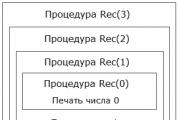

В общем виде процесс диагностики представлен на рис. 1.6.

Как видим, основными элементами данного процесса являются:

Экспресс-диагностика и выявление признаков проблем;

Формулирование и диагноз проблем;

Выбор вариантов решения проблемы;

Реализация решений.

Каждый из отмеченных этапов включает ряд взаимосвязанных работ. Их состав и содержание определяются целевой ориентацией диагностических исследований.

Рисунок 1. 6 - Процесс диагностики системы управления материальными потоками

Особенности структурного строения и поведения системы управления материальными потоками позволяют установить совокупность различительных признаков данной системы. Основными из них, на взгляд автора, являются: обособленность, открытость, стабильность поведения, характер структуры (сложность, формализация, централизация), тип строения. Характеристика различительных признаков представлена в Приложении Г.

Рассмотрению в процессе диагностики подлежит любое состояние системы управления материальными потоками и процессов, протекающих в ней, которые имеют резервы повышения эффективности за счет использования достижений развития техники, технологии или совершенствования системы взаимоотношений с потребителями и поставщиками материалов (внешние признаки), а также устранения недостатков действующей системы управления, вызывающих недоиспользование ее потенциальных возможностей.

Проблемой управления материальными потоками является такое состояние системы, изменение которого вследствие нестандартности ситуации, отсутствия необходимых предпосылок или иных причин невозможно известными способами.

Для оценки состояния материальных потоков предлагается система показателей, отражающая особенности управления материальными потоками на отдельных стадиях товародвижения, в процессе их транспортировки и складирования.

По каждой из подсистем управления материальными потоками выделяются следующие группы показателей: целевые; структурные; экономичности и качества.

Типовой состав показателей для оценки материальных потоков представлен в Приложении Д.

Результатом данного этапа диагностики служит перечень функций и процессов управления, по которым наблюдаются отклонения между фактической и ожидаемой отдачей решений, а также возможные состояния среды, для реакции на которые система не имеет готовой программы действий.

Следующим шагом диагностики является формулирование и определение диагноза проблемы.

Первой фазой в диагностировании сложной проблемы является осознание симптомов причин проблемной ситуации, при этом симптом является как признаком благоприятной возможности, так и угрозы функционированию управляющей системы.

Для обеспечения перспективной направленности и эффективности принимаемых решений, а также экономичности функционирования системы управления материальными потоками, она как объект анализа при выявлении симптомов проблем рассматривается в двух следующих разрезах:

Структурном - анализ симптомов причин производится по составляющим системы управления материальными потоками;

Процессном - анализ симптомов осуществляется по этапам управленческого цикла: организация, планирование, контроль и регулирование, координация действий;

В качестве средства получения информации для выявления проблем и анализа симптомов целесообразно использовать метод карты потерь, представленный в Приложении Е. В соответствии с принятой классификацией симптомов выделяется 5 сфер деятельности, в каждой из которой рассматривается 8 симптомов проблем в разрезе функций управления.

В процессе, диагностики осуществляется селекция причин, и выделяются те из них, которые достаточно значимы, и те, которые играют несуществующую роль. Ранжирование симптомов осуществляется по количественной шкале в диапазоне от 0 до 5. Максимальная оценка присваивается симптом), оказывающему наибольшее воздействие на результативность системы управления материальными потоками.

На основе проведенной оценки выделяются наиболее значимые причины и осуществляется постановка диагноза. Диагноз проблемы содержит указания об основных направлениях желаемых изменений и области их действий.

Постановка диагноза возможна одним из трех способов: с привлечением специалистов-экспертов, автоматической диагностики с помощью ЭВМ и на основе использования логических моделей.

Заключительным этапом диагностики является формирование вариантов и выбор решения проблемы. Систематизация данных, характеризующих фактическое состояние системы управления материальными потоками, и симптомов причин проблемной ситуации позволяет спланировать варианты решения проблемы .

2 Исследование состояния управления материальными потоками в производстве на примере ЗАО «Тяжмехпресс»

2. 1 Краткая характеристика ЗАО «Тяжмехпресс»

Наименование общества: полное - Закрытое акционерное общество по выпуску тяжелых механических прессов; сокращенное - ЗАО «Тяжмехпресс» (далее «Общество»). Правление общества находится по адресу: 394642, г. Воронеж, ул. Солнечная,31.

Учредителями являются Государственное акционерное объединение «Станкоинструмент» и Арендное предприятие - Воронежское производственное объединение по выпуску тяжелых механических прессов. В состав Общества входят следующие предприятия:

Воронежский завод тяжелых механических прессов;

Россошанский завод прессовых узлов;

Углянский завод прессовых узлов;

Хозрасчетная внешнеторговая фирма «Тяжмехпресс».

Входящие в состав Общества предприятия правами юридического лица не обладают. Срок деятельности Общества неограничен.

Принципами деятельности Общества являются:

1. обеспечивать дополнительную помощь заказчикам путём сервисного гарантийного обслуживания;

2. гарантировать снижение себестоимости выпускаемой продукции;

3. гарантировать, что рабочая среда и условия благоприятны для эффективной работы;

4. постоянное обучение, как в области качества, так и в области профессиональной подготовки;

5. работать одной командой над созданием климата, в котором персоналу предоставляется возможность раскрыть свой потенциал и участвовать в деловом процессе;

6. основывать деловые отношения на взаимопомощи, поддержке и доверии в согласованности со всеми правовыми нормами;

7. планировать и предпринимать все деловые шаги, профессионально оценивая степень риска;

8. обеспечить «выживание» предприятия в рыночной экономике, создать возможность работы для местного общества;

9. содействовать развитию социальной сферы;

10. обеспечивать выполнение установленных норм влияния на окружающую среду.

11. совершенствовать систему менеджмента качества как средство обобщения требований наших заказчиков и их выполнения, используя принцип постоянного улучшения процессов.

Основная номенклатура выпускаемых изделий следующая: прессы механические; автоматические комплексы и линии; оборудование для изготовления строительных элементов; вальцы ковочные и ножницы; оборудование по специальным заказам.

Воронежское закрытое акционерное общество по выпуску тяжелых механических прессов осуществляет разработку, изготовление, поставку широкой номенклатуры тяжелых механических прессов усилием до 125000 кН, автоматических прессовых линий, автоматизированных комплексов для кузнечных горяче- и листоштамповочных производств.

Свою первую продукцию однокривошипный пресс простого действия усилием 3150 кН - Воронежский завод тяжелых механических прессов изготовил в 1953 году.

С ростом объемов и номенклатуры производственной программы расширялся рынок сбыта продукции завода. Оборудованием с маркой ТМП укомплектованы многие кузнечные и листоштамповочные цехи крупных предприятий автомобиле-, тракторо- и сельхозмашиностроения в городах Москве, Минске, Нижнем Новгороде, Харькове, Волгограде, Тольятти, Ростове-на-Дону, Рубцовске, Ташкенте и др.

В 60-х годах конструкторами объединения впервые в отечественной практике создаются комплексные семейства унифицированных машин - гаммы горяче- и листоштамповочных и обрезных прессов. С этого же времени продукция объединения постоянно экспонируется. На главной выставке страны - ВДНХ СССР. Многие модели выпускаемого прессового оборудования отмечены высшими дипломами.

В 1971 году за досрочное выполнение Государственного плана по поставкам прессов коллектив Воронежского завода тяжелых механических прессов удостоен высшей правительственной награды Советского Союза -ордена Ленина.

К 1980 году свыше 10 тысяч единиц прессовой продукции с маркой ТМП успешно работают на 3000 предприятиях СССР и в 42 странах мира:

Великобритании, ГДР, Италии, Канаде, Франции, ФРГ, ЧССР, Японии и других. Экспорт прессовой продукции зарубежным фирмам осуществляется через СТАНКОИМПОРТ. Монтаж, ввод в действие и техническую помощь по обслуживанию при эксплуатации проводят специалисты объединения в организациях и фирмах - потребителя прессовой продукции.

Воронежские прессы неоднократно экспонировалась на международных выставках и ярмарках. В демонстрационном зале СТАНКОИМПОРТа имеется постоянная экспозиция макетов, выпускаемых объединением прессов.

Технический уровень конструкторских разработок, качество изготовления и надежность в работе обусловили конкурентоспособность прессового оборудования с маркой ТМП на мировом рынке.

В 1980 году Воронежскому ордена Ленина заводу тяжелых механических прессов вручена Международная премия «Золотой Меркурий» за развитие производства и международное сотрудничество.

В 1984 г. группе работников завода была присвоена Государственная премия СССР за создание высокоэффективных и уникальных тяжёлых механических прессов и на их основе автоматических линий и комплексов.

В 1991 г. предприятие преобразовано в закрытое акционерное общество по выпуску тяжёлых механических прессов - ЗАО «Тяжмехпресс».

В 1996 году акционерное общество получило сертификат на систему качества в соответствии с международными стандартами ISO 9001. Сертификат был выдан Рейн - Вестфальским отделением независимой международной организации.

2003 г. - вхождение ЗАО «Тяжмехпресс» в холдинг «Металлоинвест».

ЗАО «Тяжмехпресс» осуществляет свою деятельность по следующим направлениям:

выпуск кузнечно-прессового оборудования;

проведение шефмонтажа, шеф наладки и сервисное обслуживание поставляемого оборудования;

научно-техническое сотрудничество;

заключение кооперационных соглашений;

модернизация б/у оборудования; реализация, ремонт, модернизация б/у станков (карусельных, токарных, фрезерных, сверлильных);

выпуск оборудования для стройиндустрии;

изготовление литых заготовок (чугунное, бронзовое литье), сварных конструкций, металлорежущего инструмента;

изготовление модельной оснастки из дерева и металла;

проектирование и изготовление сосудов, работающих под давлением PV<10 000, имеющих европейский сертификат соответствия СЭ.

В настоящее время наши прессы успешно работают на более чем на 3000 предприятий России и ближнего зарубежья, а также в 45 странах мира, таких как: Испания, США, Мексика, Китай, Южная Корея, Италия, Франция, Япония

В сентябре 2003 года ЗАО «Тяжмехпресс» торжественно отметил пятидесятилетие.

Состав предприятия включает в себя производства: заготовительное; механообрабатывающее; сборочное; вспомогательное; обслуживающее.

На производстве выполняются работы:

Сборка и монтаж механических узлов; сборка электро-, гидро- и пневмооборудования; сборка неподвижных соединений с термовоздействием (нагрев - охлаждение); охлаждение деталей под запрессовку в среде жидкого азота с габаритами не более 490мм - диаметр, 500мм - длина, запрессовка деталей; изготовление изделий с поверхностями сложной формы.

ЗАО «Тяжмехпресс» принимает заказы на проектирование и изготовление на координатно-расточных станках деталей со сложной геометрической формой высокого качества для всех отраслей промышленности. Математическое моделирование трёхмерных поверхностей. Разработка управляющих программ для станков с ЧПУ. Изготовление штампов, прессформ в пределах габаритов коробчатых деталей массой до 120 т, металломоделей, копиров, кулачков и любых других деталей сложной формы.

Максимальный размер обрабатываемых деталей 1000х1000х1000 мм.

Службы эксплуатации и шеф-монтажных работ предоставляют следующие услуги:

Гарантийное и послегарантийное обслуживание всей продукции, когда-либо выпускавшейся на заводе;

Поставка и установка систем управления, деталей, узлов для ремонта и модернизации кузнечно-прессового оборудования;

Диагностика и систематический мониторинг состояния прессового оборудования; ремонт оборудования в любой стране мира или на базе предприятия.

2. 2 Диагностика состояния системы управления материальными потоками

Диагностика состояния и оценка эффективности системы управлений

материальными потоками с использованием методики, рассмотренной в работе , была проведена на машиностроительном предприятии ЗАО «Тяжмехпресс».

Данное предприятие специализируется на выпуске кузнечно-прессового оборудования и производит запасные части к нему. ЗАО «Тяжмехпресс» работает на привозном сырье и зависит от поставщиков. В себестоимости продукции доля сырья и покупных комплектующих составляет более 45 %. Кроме основного вида сырья - металлопроката и труб, поставляются также насосы, гидравлика и другое. Вся эта продукция поступает из различных регионов. Объем внешних материальных потоков составляет 19 400 т в год.

Для решения задач материального обеспечения производства, oоперативного управления заказами и сбытом продукции в организационной структуре предприятия выделены следующие отделы: отдел материально-технического снабжения (ОМТС), производственно-диспетчерский отдел (ПДО), управление по продажам и. отгрузке продукции; транспортный цех, склады. Взаимосвязь функций и видов деятельности, осуществляемых различными подразделениями, образуют структуру управления материальными потоками (рис. 2.1).

Как видно из схемы (рис. 2.1), данная структура является линейно-функциональной и основывается на тех задачах, которые решаются в рамках производственно-сбытовой системы. Ее отличает «шахтный» принцип построения и специализация управленческих процессов по функциональным подсистемам (производство, материально-техническое снабжение, сбыт и других).

Рисунок 2. 1 - Схема управления материальными потоками в ЗАО «Тяжмехпресс»

Такая структура может быть охарактеризована как простая. Разделение труда в рассматриваемой сфере фактически осуществляется по стадиям цикла товародвижения (закупка - производство- сбыт) при широком масштабе управления материальными потоками Подразделения, занятые обеспечением производства материалами, складированием, транспортированием и сбытом, сгруппированы и подчинены коммерческому директору. Коммерческий директор несет полную ответственность за управление и регулирование потоками входящего сырья, полуфабрикатов готовой продукции, отправляемой потребителям. Интенсивность взаимосвязей между отдельными подразделениями очень невысока.

Исследование показало, что фактически отсутствуют связи между транспортным цехом, ОМТС и управлением по продажам; ПДО и ОМТС. Помимо директора по производству и коммерческого директора межфунк-циональную связь осуществляет планово-экономический отдел. В ПЭО сосредоточивается вся информация о выпуске и реализации готовой продукции, в соответствии с которой ПДО формирует планы-графики производства, а ОМТС - заявки на материалы.

Итак, управление материальными потоками в ЗАО «Тяжмехпресс» локализуется в двух функционально обособленных подразделениях. Первое возглавляет коммерческий директор, в компетенции которого находится формирование внешних потоков, управление запасами материальных ресурсов и готовой продукции, транспортно-складское хозяйство и часть внутренних потоков по обеспечению производства. Во главе второго подразделения стоит директор по производству, под началом которого, кроме управления производством, сосредоточены функции оперативного регулирования внутрипроизводственных материальных потоков. В ходе анализ установлено, что акценты в распределении функций управления материальными потоками по функциональным подсистемам и стадиям цикла выполнения производственных заказов расставлены так, что подавляющее большинство из них относится к сфере производства (табл. 2. 1.).

Таблица 2. 1 - Распределение функций управления материальными потоками между подразделениями ЗАО «Тяжмехпресс»

Проведенный анализ позволяет сделать вывод о том, что основная часть симптомов проблем управления материальными потоками возникает на этапах изготовления заказа и поставки материалов в результате недостатков организации и планирования процессов выполнения заказов (рис. 2. 2).

Отмеченное позволяет говорить об отсутствии или незначительной интеграции задач по управлению материальными потоками, что свидетельствует о начальной ступени развития данной деятельности. Аналогичное положение характерно для многих отечественных предприятий.

Рисунок 2. 2 - Диаграмма значимости проблем управления материальными потоками в разрезе этапов цикла выполнения заказов

Для того чтобы спланировать мероприятия по усовершенствованию и развитию системы управления материальными потоками необходимо выявить ключевые факторы проблем функционирующей системы.

По результатам репрезентативной оценки ключевых факторов проблем нами установим основные недостатки управления материальными потоками и возможные причины их возникновения.

Оценим пять сфер управления материальными потоками: организация управления, управление ходом и сроками выполнения работ, управление материальным обеспечением производства, управление запасами, управление доставкой готовой продукции. Анализируемые признаки сгруппируем в каждом из случаев в соответствии с функциями управления: организация, планирование, контроль и регулирование, координация. Оценку каждого признака проведем по пятибалльной шкале. Полученные результаты сведем в таблицу 2.2 и покажем на рисунке 2. 3.

Таблица 2.2 - Матрица рангов ключевых факторов проблем в разрезе функций управления материальными потоками

Рисунок 2. 3 - Диаграмма значимости проблем управления в разрезе основных сфер деятельности по управлению материальными потоками

Как видно из рисунка 2.3, наиболее значительными факторами являются управление ходом и сроками выполнения работ 31,4 % и управление материальным обеспечением производства 26,2 %. Наименьший ранг имеет фактор управления доставкой готовой продукции 11,4.

Проведенные исследования показали, что предприятие имеет большие трудности в сфере материального обеспечения производства и сбыта продукции. Главными причинами такого положения являются уменьшение спроса в связи с падением покупательной способности потребителей, приостановка производства и как следствие этого низкая платежеспособность самого предприятия. Из-за дефицита денежных средств 68 % материальных ресурсов приобретаются по взаимозачету в обмен на кузнечные пресса и запасные части. При этом существенно снижаются объемы сбыта продукции. Так, по сравнению с 1998 г. отгрузка кузнечных прессов в 2002 г. уменьшилась в 4,1 раза или на 50,5 %. Процент снижения в каждом году по отношению к предыдущему составил 1999 г. - 17 %, 2000 г. - 42 %, 2001 г. - 21 %, 2002 г. - 27,7 %, Это привело к увеличению (в сравнении с 1999 г.) запасов готовой продукции. Они составляют в оптовых ценах 41548 млн р. или около 42 % в обороте предприятия. Приведенная статистика объясняет снижение внимания к процессам управления запасами и доставкой продукции в интегрированной системе «закупка - производство - сбыт» и свидетельствует о наличии неблагоприятных возможностей во внешнем окружении. Последнее обусловливает необходимость разработки мероприятий по повышению приспособляемости предприятия к среде.

Оценка значимости факторов проблем в разрезе функций управления материальными потоками проводилась по ключевым направлениям (табл. 2.3). Анализ показал, что определяющими в сфере управления ходом производства являются функции: планирование 37,1 %, координация действий 32,1 %; в сфере управления материальным обеспечением производства - организация 25,6 % и координация действий 30,7 % (рис. 2.4).

Таблица 2.3 - Результаты обработки экспертных оценок ключевых факторов проблем в разрезе функций управления материальными потоками

Организация |

Рисунок 2. 4 - Диаграмма значимости проблем управления материальными потоками в разрезе функций управления

Ключевые факторы проблем в управлении материальными потоками отразим в таблице 2. 4.

Таблица 2. 4 - Ключевые факторы проблем управления материальными потоками

В результате выполненного анализа автором выявлены основные причины проблем в управлении материальными потоками в производстве: нерациональные формы и методы реализации материальных потоков (21 %), несинхронность отдельных стадий и фаз производственного процесса (19,2 %), несогласованность планов сбыта, производства и подготовки производства (17,3 %), нарушение ритмичности производства в связи с отсутствием нормативной базы планирования хода и сроков работ (14,7 %), низкий уровень механизации процессов учета и управления (10,8 %). Проблемы управления материальным обеспечением производства в наибольшей степени объясняются недостаточной координацией деятельности производственных подразделений и служб планирования и материально-технического обеспечения (15,2 %), недостатком средств, необходимых для оплаты заказов (14,5 %), нерациональным распределением ресурсов во времени (13,3 %), нарушением поставщиками сроков, качества и комплектности поставляемых ресурсов (12, 6 %), недостатком информации о рынке материалов и ценах на сырье (12,0 %).

Следствием отмеченных недостатков являются невысокие технико-организационные и экономические показателя работы предприятия. Так, по данным проведенного исследования затраты, связанные с управлением материальными потоками в сфере сбыта, составляют около 820 млн р., в сфере производства - 15 820 млн р., или 10 % от полной себестоимости продукции, из них затраты на складирование составляют 13 200 млн р. и затраты на транспортировку 2620 млн. р. Длительность цикла выполнения заказа колеблется в интервал от 96 до 104 дней. При этом собственно цикл изготовления составляет 41 - 44 дня с коэффициентом непрерывности 0,3; задержки, связанные с закупкой материалов 32 - 34 дня; формированием заказов и доставкой готовой продукции 28 - 31 дней.

2. 3 Оценка эффективности системы управления материальными потоками

Завершающим этапом диагностики состояния управления материальными потоками является оценка эффективности функционирования системы. Оценка эффективности функционирования системы может выглядеть следующим образом (рис. 2. 5).

Рис. 2.5. Алгоритм оценки эффективности системы управления материальными потоками

Выбор критериев эффективности системы управления материальными потоками включает проведение работ по определению основных направлений оценки и критериев эффективности управления материальными потоками. Критерии выступают в качестве необходимой предпосылки вынесения решений об уровне эффективности системы. Каждый из них характеризуется с помощью ряда показателей. Отбор показателей осуществляется исходя из требований: используемые измерители должны фиксировать фактический уровень эффективности и одновременно с этим подчиняться задаче анализа и управления экономическими процессами на основе выявлений различных причин и следственных связей .

Завершающей процедурой формирования системы критериев является их ранжирование по степени влияния на эффективность организации производства. Ранжирование осуществляется по количественной шкале в диапазоне от 0 до 10. Максимальная оценка присваивается наиболее предпочтительной характеристике. Если обозначить оценку признака i у эксперта j через aij, то относительный вес показания рассчитывается по формуле:

Показатель, имеющий наибольший вес, получает ранг 1. Для каждого из наиболее важных критериев разрабатывается шкала полезности с интервалом 0 -1,0. Основным назначением шкалы является преобразование разнородных измерений в эквивалентные им баллы. Пример построения такой шкалы показан на рисунке 2 6. В этом случае 0 означает самый низкий уровень результативности для данного критерия; 0,1- очень плохой уровень; 0,2- плохой уровень; 0,3 - удовлетворительный; 0,5 - хороший уровень; 0,7 - очень хороший уровень и 1- самую высокую эффективность.

Рисунок 2. 6 - Шкала полезности

Резерв изменения эффективности Kpi характеризует величину не используемых возможностей и повышения эффективности по конкретному

критерию: Kpi = (1 - Бфi / Боптi),

где Бфi - балл, эквивалентный фактическому значению показателя по шкале полезности;

Боптi - оптимальная балльная оценка показателя.

Чем ближе Бфi к Боптi, тем выше уровень эффективности по заданной характеристике.

Поскольку критерии имеют различную весомость для эффективности,

то возникает необходимость в относительной оценке их значимости. Наиболее рациональным подходом к относительной оценке является синтез показателей резерва эффективности и веса критерия: Qki = kpi * Vi,

где Qki - относительная оценка значимости i-ro критерия. Критерий, имеющий максимальную оценку Qki, определяет узкое место эффективности. Поэтому очередность проведения мероприятий по реорганизации системы устанавливается в соответствии со значением Qki.

В качестве критериев эффективности рассмотрим следующие

признаки:

экономичность;

действенность; оценка экономических результатов

гибкость;

синхронность; оценка организационных результатов

оперативность

Экономичность. Характеризует степень использования ресурсов системы управления и дает возможность оценить ее результативность в отношении затрат. Ее можно выразить как отношение фактических расходов на управление материальными потоками к их нормативной величине или удельный вес этих расходов в себестоимости продукции.

Действенность. Данный признак характеризует степень достижения системой управления материальными потоками поставленных перед ней целей. Измерить действенность системы управления можно путем оценки степени достижения ее основных целей: соблюдения опросов поставки, выполнения принятых обязательств по объему и качеству продукции. В этом случае показателями действенности системы управления материальными потоками являются: отношение числа выполненных заявок к их общему числу, удельный вес поставок к указанному сроку в общем числе поставок; удельный вес партий продукции, соответствующих принятым требованиям и спецификации в общем объеме изготовленной и поставленной продукции.

Гибкость характеризует способность системы управления использовать различные вариантам решений для компенсации возможных отклонений от установленных параметров функционирования производственной системы, возникающих в связи с применением требований потребителей (например, уточнением заказа) без дополнительных затрат времени и средств. В качестве показателя гибкости может служить удельный вес выполненных требований об изменениях в заказах к их общему числу в пределах установленных сроков поставки.

Синхронность отражает степень согласованности протекания процессов на всех этапах и стадиях движения материальных потоков. Для оценки синхронности используем показатель длительности выполнения заказов.

Оперативность в принятии решений характеризует способность подразделений системы управления материальными потоками быстро обнаруживать отклонения в процессе организации выполнения полученных заказов и вовремя ликвидировать их. Основным измерителем оперативности служит удельный вес нарушений, ликвидированных в сжатый срок в их общем числе.

Результаты ранжирования отмеченных критериев приведены в таблице 2.5. Анализ показал, что по степени влияния на эффективность системы управления материальными потоками для условий ЗАО «Тяжмехпресс», наибольшее значение имеют следующие критерии: действенность 0,320 экономичность 0,273 гибкость 0,169.

Таблица 2.5 - Относительная оценка значимости критериев эффективности системы управления материальными потоками

Расчет фактических значений показателей и преобразование их в баллы с использованием шкал полезности позволяют выделить характеристики, обладающие максимальным резервом эффективности и получить комплексную оценку значимости критерия (табл. 2.6).

Таблица 2.6 - Расчетные данные для оценки эффективности системы управления материальными потоками

Продолжение таблицы 2. 6 |

||||||

Как видно из таблицы 2. 6, первоочередными мероприятиями для условий функционирования данного предприятия является снижение доли неполных поставок и поставок с опозданием 0,192, расширение возможностей выполнения требований потребителя об изменениях без нарушений сроков поставки 0,102, перераспределение затрат на управление материальными потоками при одновременном их снижении 0,082.

Таким образом, проведенный анализ позволяет выявить три принципиально важных момента:

1) по степени развития деятельности в области управления материальными потоками ЗАО «Тяжмехпресс» находится на первой ступени развития. Внимание и усилия предприятия сосредоточиваются на снижения расходов, связанных с транспортировкой и хранением продукции;

2) повышение эффективности системы управления материальными потоками связано с поиском возможностей решения проблем за счет использования внутренних резервов предприятия. Основные трудности объясняются недостатками в организации и координации деятельности и связаны с управлением ходом выполнения заказов, материальным обеспечением производства.

Ключевыми факторами проблем в управлении материальными потоками являются: нерациональные формы и методы реализации потоки

отсутствие нормативной базы планирования хода и срока работ, недостаточная координация деятельности производственных подразделений и служб

планирования и материального обеспечения производства.

3) имеют место значительные резервы повышения эффективности системы за счет снижения доли ошибок в поставках и снижения затрат на управление материальными потоками, повышения гибкости.

3. 1 Выбор системы управления материальными потоками

Представим пять типов производства в зависимости от числа видов конечной продукции и объема выпуска в натуральных показателях.

Первый тип - предприятия, выпускающие сложные изделия на заказ. Это тип единичного позаказного производства, отличительными чертами которого являются: потенциально большое разнообразие выпускаемой продукции и штучный выпуск, а также универсальное оборудование (станки с ЧПУ, обрабатывающие центры, роботы и гибкие автоматизированные производства) и высококвалифицированный персонал (наладчики и станочники широкого профиля).

Второй, третий и четвертый типы: разные варианты серийного производства - мелкосерийное, серийное и крупносерийное. Чем выше серийность, тем ниже универсальность оборудования и уже специализация рабочих. Число видов готовой продукции ниже, выпуск - выше.

Пятый тип - массовое производство. Специализированное оборудование, конвейеры, поточные линии, технологические комплексы. Минимальное число видов выпускаемой продукции, максимальные объемы выпуска.

Промышленные предприятия, в которых нет собственного производства (такие предприятия в России есть), попадают, соответственно, в шестую категорию, поэтому их рассматривать не будем.

Дискретные производства могут быть всех пяти типов, непрерывные - в основном пятого типа. Конечно, эта классификация условна - например, на предприятии единичного типа запасные части могут выпускаться серийно.

Каждому типу производства соответствуют свои методы управления.

Для предприятий первого типа - это разного рода сетевые модели: методы PERT и «критического пути», а также стандарты управления MRP II (Material Requirement Planning), которые фактически включают в себя эти методы сетевых расчетов.

Для предприятий второго, третьего и четвертого типов - это методы MRP II. Это базис и основная область действия данных стандартов. В России популярны также так называемые «машино-комплектные системы».

Для дискретных предприятий пятого типа - это методы Just-In-Time - «Точно вовремя» (JIT, Kanban), а также хорошо известные в России различные варианты комплектных систем (новочеркасская, сутко-комплектная, Р-Г-система и так далее). Могут работать также методы MRP II, но для достаточно простых производств этого типа использовать MRP II - это неэффективно. При этом, если темпы сбыта продукции (соответственно, и темпы производства) неустойчивы, что вполне типично для российской промышленности, - то комплектные методы и JIT перестают работать, и MRP II - представляется единственной альтернативой.

Для производств непрерывного типа нет общепризнанных методов управления, но, как показывает опыт, в части планирования и учета методы MRP II вполне пригодны.

MRP II - это общепринятая на Западе идеология, технология и организация управления промышленными предприятиями. Фактически в последние 30 лет стандарты MRP II породили целую международную управленческую цивилизацию. MRP II - это не хитроумные алгоритмы, это наилучший опыт управления предприятиями в условиях конкурентной рыночной среды, опыт осмысленный, систематизированный и реализованный в виде компьютерных систем. Методы MRP II работают в Европе, Америке, Китае, Японии, Индии, Зимбабве и других странах, в любой этнокультурной, но рыночной среде. Применяются уже и на многих российских предприятиях.

Нужно различать Just-In-Time (JIT) как метод управления и как своеобразную философию управления.

JIT как метод управления - это совсем просто: даже не компьютерная система, а система карточек с одним-двумя управляющими сигналами. Любой отдел АСУ с квалифицированным персоналом может реализовать такую систему. Но для того чтобы она работала, требуется высочайшая организация и точнейшая синхронизация всех производственных процессов, включая операции с поставщиками и субподрядчиками. Однако в России ни одна работающая система такого типа не известна.

JIT как философия управления ориентирована на организацию бездефектного производства при минимуме издержек. Методы JIT (под названием «Kanban») появились впервые в Японии на фирме «Toyota».

ERP так же, как и MRP II служит поводом для дискуссий. ERP пока не стандарт, но некоторые авторы считают, что в отличие от MRP II, который занимается только производственными ресурсами - трудом и материалами, ERP управляет всеми ресурсами предприятия, включая людские и финансовые, или что ERP обеспечивает больший функциональный охват, или что ERP чисто техническое и технологическое развитие MRP II. Но все это не соответствует действительности.

ERP представляет собой корпоративную надстройку над MRP II. В ERP делается упор на управление корпоративной структурой, то есть компанией, которая имеет производственные и сбытовые подразделения по всему миру, использует международную сеть поставщиков комплектующих и услуг, реализует продукцию в международном масштабе и использует различные критерии, в том числе с учетом национальных особенностей, для оценки своей деятельности. Например, отдел сбыта компании в США может отвечать за маркетинг, продажу и обслуживание продукции, которая производится в Великобритании с использованием комплектующих, изготовленных в Германии и Сингапуре. ERP позволяет корпорации из штаб-квартиры в США управлять заводами в Германии, Франции и Великобритании и оценивать результаты работы этих предприятий, учитывая налоговые законодательства их стран. ERP может также управлять поставщиками и дилерами и позволять потребителям вводить заказы напрямую в систему.

В сущности противопоставление ERP и MRP II носит схоластический характер, поскольку, во-первых, MRP II - основа ERP; во-вторых, почти все западные системы (и все присутствующие в России) реализуют как методы MRP II, так и методы ERP.

Некоторые системы, присутствующие на российском рынке, объявляются разработчиками «MRP II-системами», «в сущности MRP II-системами», «системы, поддерживающие стандарты MRP II» и так далее. Поэтому часто возникает вопрос, как отличить MRP-систему от не MRP-системы?

В основе стандартов MRP II лежит управление производством, прежде всего серийного типа. Если в комплексной системе отсутствует внятная идеология управления производством, то эта система по определению не может быть MRP II-системой. Такие системы следует называть полукомплексными или недокомплексными.

В системе класса MRP II следует четко выделять три базовых блока:

1) формирование основного плана на основе заказов клиентов и прогноза спроса. Этот организационно-алгоритмический процесс включает процедуру быстрой проверки выполнимости плана по ресурсам или так называемое «приблизительное планирование мощности - Rough Cut Capacity Planning»;

2) планирование потребностей, то есть формирование плана-графика изготовления партий изделий собственного производства и плана-графика закупки материалов и комплектующих. При этом работают вполне определенные алгоритмы расчета размеров заказов и дат запуска заказов на основе сетевых моделей. На этом этапе выполняется также расчет загрузки ресурсов или балансировка плана-графика по ресурсам - процедура «планирование мощности - Capacity Planning»;

3) оперативное управление. Процедуры проверки укомплектованности и запуска заказов, управление ходом производства через механизмы производственных циклов, приоритетов, размеров заказов; учет выполнения операций и заказов; складской учет.

Системы класса MRP II должны планировать деятельность служб сбыта, снабжения и производства как сквозной график взаимосвязанных заказов. Они должны включать средства бюджетирования и развитую систему управленческого учета, содержать систему бухгалтерского учета или иметь интерфейс с такой системой, работающей как в российских, так и в западных (GAAP, IAS) стандартах бухгалтерского учета и отчетности. Кроме того, они должны включать средства, позволяющие смоделировать весь ход производства при данном варианте основного плана, чтобы иметь возможность предвидеть будущие проблемы и узкие места. Наконец, системы класса MRP II должны поддерживать методы Just-In-Time. Если КИС отвечает этим базовым признакам, то это - эффективная система класса MRP II.

При выборе системы управления необходимо обращать внимание на следующие аспекты:

1) мировой рынок предлагает свыше 500 систем класса MRP II - ERP;

2) рынок бурно растет - на 35% - 40% каждый год;

3) в настоящее время в России присутствуют около десятка западных систем и три-четыре отечественные системы класса КИС;

4) ниша отечественных систем - это предприятия типов 5 и 6 в рассматриваемой классификации;

5) западные системы предлагаются для всех типов предприятий. При этом в настоящее время в России сделано около 200 инсталляций западных систем, однако работают, в том числе комплексно внедряются, из них единицы.

Поэтому главное исходить из того, что, во-первых, система покупается, чтобы ее внедрить, а не по каким-то другим соображениям; во-вторых, предполагается внедрить систему полностью, включая управление производством. Это является трудной задачей, но наибольший эффект получается именно от комплексного внедрения.

При выборе системы управления нужно также учитывать:

1) Репутацию фирмы, репутацию системы, стаж пребывания фирмы на рынке, число продаж.

При этом не следует забывать, что солидность фирмы весьма неустойчивая характеристика. Многие аутсайдеры и новички предлагают интересные решения, основанные на новых технологиях, и, пытаясь прорваться на рынок, предлагают вполне разумные цены. Старые системы часто связаны с архитектурными решениями десяти-пятнадцатилетней давности. Большое число продаж может быть заслугой маркетинга.

2) Число работающих систем в России.

Имеются в виду комплексные внедрения: существуют ли внедрения на родственных предприятиях, потребовалась ли помощь внешних консультантов? Если можно осуществить все процедуры самостоятельно, значит система простая и постигаемая.

3) Терминология и качество русификации западной системы. Документация и справочная система должны быть полными, ясными и понятными. Конструкторская спецификация должна быть конструкторской спецификацией, а не рецептурой и не списком материалов (но для химической промышленности это должна быть именно рецептура).

4) Качество локализации западной системы.

В России есть области производства, где действуют стандарты - юридические и фактические - и сильные традиции. Например, методы бухгалтерского учета, бухгалтерская и налоговая отчетность. В конструкторской и технологической подготовке производства повсеместно приняты стандарты ЕСКД и ЕСТД. На западных предприятиях принята предметно замкнутая организация производства в отличие от российских предприятий, где более привычной является технологическая специализация. И так далее. Все эти моменты должны быть отработаны при локализации. Кроме этого, система должна отрабатывать такие российские реалии, как бартер, цепочки зачетов, предоплата, оплата в безналичной форме, неотфактурованные поставки и так далее.

5) Какая российская команда стоит за западной системой: кто русифицирует и внедряет (что это за люди, знакомы ли с производством, образование, опыт работы в данной области и так далее). Многие фирмы исповедуют радикальный подход - сначала реорганизация предприятия, замена людей, бизнес-процессов, и лишь затем внедрение системы. Возможно, такой подход представляется оптимальным, но на российских предприятиях не работает.

6) Разумная цена.

При покупке системы следует учитывать, что на весь цикл - покупка, внедрение, сопровождение, развитие - приходится затратить в 3-10 раз больше денег, чем стоимость программных средств. Чем сложнее и дороже система, тем больше коэффициент. Если придется привлекать западных консультантов, это может обойтись минимум в 1000 долларов в день, при этом неизвестно, будут ли учить системе или за эти деньги будет происходить знакомство с особенностями российской экономики.

7) Функциональная полнота.

Система должна покрыть все основные потребности в управлении. Практически все западные системы избыточны в этом отношении, но на уровне базовых возможностей, они все идентичны.

8) Модульность.

Чтобы не тратить лишние деньги, нужно иметь возможность покупать и внедрять систему по частям и только на нужное число пользователей. Не следует покупать ненужные функции, то есть приобретать систему целиком и сразу - не лучший вариант.

9) Гибкость.

Один из самых важных факторов и самое уязвимое место российских систем. Система будет внедряться полтора-три года и будет работать пять-десять лет, но, естественно, что за это время предприятие изменится: продукция, организационная структура, организация управления, бизнес-процессы, роли и полномочия управленцев. Система управления должна меняться вместе с производством. Значит, система должна позволять легко менять автоматизированные рабочие места и меню, формировать отчеты и справки, делать произвольные выборки информации в удобном представлении, менять бизнес-процессы и алгоритмы путем параметрической настройки и так далее. Система должна также легко интегрироваться с другими модулями, например, с российскими программами расчета зарплаты или управления персоналом. Системы европейского производства обычно более гибки, чем американские - они изначально ориентированы на учет национальных особенностей разных стран Европейского сообщества.

10) Архитектура.

Предпочтительна трехзвенная - сервер базы данных, сервер приложений, сервер клиент.

11) Техническая платформа.

За время жизни вашей системы сменится не одно поколение технических средств, поэтому привязанность к определенной платформе опасна. Система должна уметь мигрировать с платформы на платформу.

12) Операционная среда.

Обязательно должны быть версии для UNIX и Windows NT. UNIX сегодня - это надежная, отработанная, выносливая, масштабируемая система, единственный недостаток которой заключается в сложности администрирования.

Обязательным является примение Oracle и Informix, остальные - по желанию.

Итак, нет идеальных систем, которые удовлетворяли бы всем требованиям. Но если по большинству позиций результат удовлетворяет - следует приобрести пробную версию системы и пытаться построить на ней модель управления для предприятия .

3. 2 Разработка интегрированной системы управления материальными потоками

Итак, проведенный анализ состояния и оценки эффективности системы управления материальными потоками в производстве в ЗАО «Тяжмехпресс» выявил серьезные проблемы в управлении материальными потоками. Управление материальными потоками должно быть направлено на обеспечение непрерывности хода производства при условии меняющихся требований потребителей и охватывать стадии закупки материалов, производства и сбыта продукции. Реализация поставленных задач возможна путем создания интегрированной системы управления материальными потоками, отвечающей основным принципам логистики: целостности, обратной связи между стадиями товародвижения, интеграции задач и функций системы. Эта система управления материальными потоками в производстве, которая оперативно отражает состояние экономических объектов с целью принятия своевременных решений об изменениях в производственных процессах.

Цель интегрированной системы состоит в управлении потоками материалов на всех стадиях процесса товародвижения. Задачей системы является оптимизация организационных и управленческих решений, принимаемых в процессе движения материалов по логистическим критериям.

В процессе управления материальными потоками выполняется следующий комплекс работ: прогнозирование спроса на продукцию и разработка средне- и краткосрочных прогнозов потребностей, формирование производственной программы и распределение ее по отрезкам планового периода; объемные и уточненные расчеты загрузки производственных мощностей; а установление основного графика производства и плана-графика выпуска для конечного производственного звена; планирование потребностей в материалах, контроль выполнения производственного заказа; управление сбытом, планирование и контроль затрат.

На рисунке 3.1 представлена укрупненная схема, которая отображает во взаимодействии функции интегрированной системы управления материальными потоками. Далее раскрывается содержание ее основных блоков.

Прогнозирование связано с планированием или предвидением будущего объема реализации выпускаемой предприятием продукции. По результатам прогнозирования составляются краткосрочные прогнозы на 1-3 месяца и оперативные прогнозы на 1-2 дня. Краткосрочные прогнозы используются для планирования поставок материалов и комплектующих, а оперативные служат основой формирования суточных планов-графиков выпуска изделий и сбытовой политики предприятия. Последнее позволяет изготовлять и поставлять продукцию, пользующуюся спросом, и только в тех количествах, которые можно продать.

Агрегированное и детальное планирование. Приспособление производства к переменному спросу осуществляется в процессе агрегированного (объемного) и детального (уточненного) планирования. Задачей агрегированного планирования в интегрированной системе управления потоками является установление номенклатурной программы и ее равномерное распределение по периодам синхронизации в течение месяца. Агрегированное планирование опирается на месячные прогнозы реализации. Оно стабилизирует уровень производства в интервале планирования и позволяет включить в план выпуска новые изделия и мелкосерийную продукцию, сроки изготовления которой не фиксированы. Задачей детального планирования является формирование на основе оперативных прогнозов и номенклатурного плана суточной программы и установление ритма выпуска конечного производственного звена.

Формирование основного графика производства. Объемный план производства должен быть трансформирован в основной график, который по

Рисунок 3. 1 - Укрупненная схема интегрированной системы управления материальными потоками в ЗАО «Тяжмехпресс»

каждому виду продукции устанавливает месячный и среднесуточный объем выпуска, средний такт и частные ритмы. В соответствии с данным графиком формируются заказы на поставку необходимых материалов и устанавливается план-график выпуска для конечного производственного звена. Основной график должен быть согласован с производственными мощностями предприятия, имеющимися технологическими и людскими ресурсами.

Планирование потребности в материалах. На базе основного графика для каждого вида продукции планируются поставки на необходимые материалы и комплектующие. Основной задачей планирования; является определение сроков и объемов поставок, позволяющих обеспечить непрерывное питание производства необходимыми сырьем и материалами. Полный цикл планирования потребностей в материалах включает последовательность логически взаимосвязанных функций: определение потребностей, оценка степени их удовлетворения за счет имеющихся запасов, формирование на этой основе плана поставок (закупок).

Определение потребности в материалах должно осуществляться в соответствии со спросом на изделие. При этом необходимо различать зависимый и независимый спрос. Независимый спрос имеет место в случаях, если потребность в конкретном изделии не определяется спросом на какое-либо другое изделие. К числу изделий с независимым спросом относится конечная продукция, спрос на которую определяется требованиями рынка и не связан с потребностями производства. Независимый спрос нельзя рассчитать, его можно только оценить путем прогнозирования. Зависимый спрос означает, что потребность в изделии определяется спросом на другое изделие и возникает в процессе его изготовления. Зависимый спрос не является случайным и появляется в конкретные моменты времени. Последнее; положение является принципиально важным и должно быть учтено при определении наиболее экономичного размера заказа. Классический подход к определению оптимальной величины поставок предполагает, что спрос является постоянным и пополнение запасов происходит когда их уровень понижается. Данное положение не может быть использовано для изделий с зависимым спросом. Если не стремиться к экономии за счет заказа материалов крупными партиями, то план поставок изделий с зависимым спросом должен формироваться из условия: основные компоненты должны быть в наличии только в момент возникновения потребности в них (не раньше и не позже). Запасы не должны пополняться, если в этом нет производственной необходимости. В рассматриваемой системе формирование запасов должно производиться на период синхронизации. По предметам зависимого спроса потребность может быть определена исходя из производственной программы, спецификации на изделие и структурной схемы сборки.

На каждом уровне детализации схемы сборки при определении спроса производится балансирование брутто-спроса с наличием запасов. Непокрытые нетто-потребности объединяются в партии и вносятся в план закупок.